PlatinAreal

Prozessregelung

Adaptive Prozessregelung & Regelungstechnik

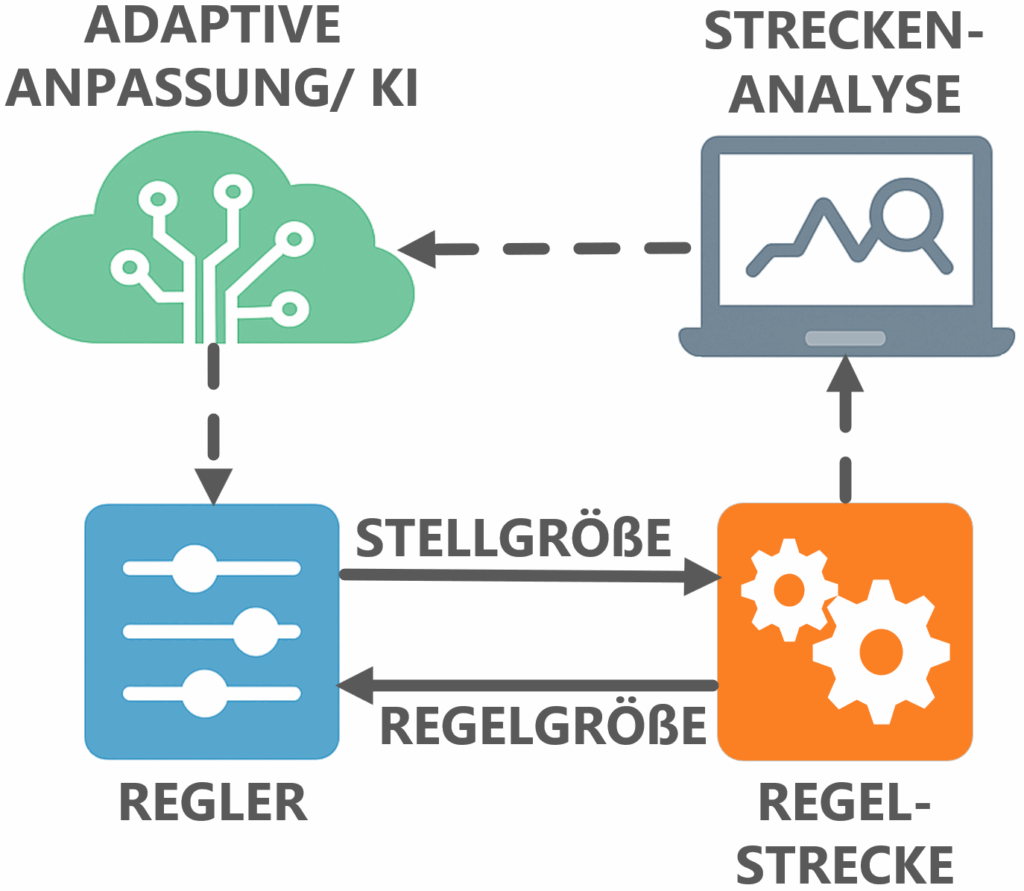

Prinzipdarstellung einer adaptiven Prozessregelung

Im Kontext der Industrie 4.0 spielt die adaptive Regelungstechnik eine zentrale Rolle, da sie die Grundlage für intelligente und selbstoptimierende Produktionssysteme bildet. In modernen Fertigungsumgebungen ändern sich Prozessbedingungen häufig dynamisch, beispielsweise durch individuelle Produktanforderungen oder schwankende Umgebungsfaktoren. Die adaptive Prozessregelung ermöglicht es, solche Veränderungen in Echtzeit zu erfassen und die Reglerparameter automatisch anzupassen, um eine gleichbleibend hohe Prozessstabilität sicherzustellen.

Die Integration adaptiver Regelungskonzepte in bestehende Fertigungslinien, insbesondere in kleinen und mittleren Unternehmen (KMU), kann einen bedeutenden Schritt in Richtung intelligenter Produktion darstellen. Ziel ist es dabei, bestehende Regelungssysteme zu analysieren und gezielt zu optimieren oder auf adaptive Verfahren umzustellen, ohne dass kostspielige Neuanschaffungen von Anlagen erforderlich sind.

Sebastian Linke

Tel.: +49 391 886 4453

E-Mail: sebastian.linke@h2.de

Markus Müller

Tel.: +49 391 886 4435

E-Mail: markus1.mueller@h2.de

Um eine Regelung erfolgreich zu realisieren, ist es unerlässlich, die Regelstrecke genau zu kennen und zu analysieren. Nur auf Basis eines fundierten Streckenverständnisses können die Reglerparameter so ausgelegt werden, dass ein stabiles und optimales Regelverhalten erreicht wird. In vielen Bestandsanlagen ist die Regelstrecke jedoch nicht ausreichend dokumentiert oder nur teilweise bekannt, weshalb sie zunächst experimentell oder modellbasiert erfasst werden muss. Die Streckenanalyse kann dabei durch gezielte Systemanregungen, durch mathematische Modellbildung oder mithilfe von Simulationen erfolgen.

Sobald die Strecke bekannt oder modelliert ist, erfolgt die Auslegung des Reglers. Klassische Regelungsverfahren, wie etwa PID-Regler, beruhen auf festen Parametern, die für einen bestimmten Betriebszustand eingestellt werden. Diese Regler bieten eine hohe Stabilität und einfache Implementierung, stoßen jedoch an Grenzen, wenn sich Prozessbedingungen dynamisch verändern. In solchen Fällen muss der Regler regelmäßig neu abgestimmt oder optimiert werden, was Zeit, Fachwissen und häufig Versuchsreihen erfordert.

Hier setzt die adaptive Regelungstechnik an. Sie erweitert klassische Ansätze, indem sie es dem Regler ermöglicht, seine Parameter selbstständig und in Echtzeit an veränderte Prozessbedingungen anzupassen. Dies ist insbesondere in Produktionsumgebungen von Vorteil, in denen sich die Regelstrecke durch Verschleiß, Temperaturänderungen, Materialeigenschaften oder Lastwechsel verändert. Adaptive Regler analysieren kontinuierlich das Verhalten des Systems und korrigieren ihre Einstellungen, um trotz externer Einflüsse eine konstante Regelgüte, Energieeffizienz und Prozessstabilität zu gewährleisten. Auf diese Weise kann eine Anlage über lange Zeiträume hinweg optimal betrieben werden, ohne dass manuelle Nachjustierungen erforderlich sind.

Ein aktueller Forschungsschwerpunkt liegt in der Weiterentwicklung dieser Systeme hin zu KI-gestützten adaptiven Regelungen. Während klassische adaptive Regler auf mathematischen Modellen und Schätzverfahren basieren, nutzen moderne Ansätze künstliche Intelligenz, um komplexe und nichtlineare Zusammenhänge im Prozessverhalten zu erfassen. Mithilfe von maschinellem Lernen oder neuronalen Netzen kann der Regler Muster erkennen, Störungen prognostizieren und daraus vorausschauende Anpassungsstrategien ableiten. So wird die Regelung nicht nur reaktiv, sondern zunehmend proaktiv und selbstlernend.

Besonders für KMUs bietet dieser Ansatz großes Potenzial. Durch den gezielten Einsatz von KI-gestützten, datenbasierten Methoden lassen sich bestehende Anlagen effizient und mit überschaubarem Aufwand modernisieren. Bestehende Regler können mit zusätzlichen Sensordaten, digitalen Modellen oder cloudbasierten Analysewerkzeugen kombiniert werden, um eine kontinuierliche Optimierung zu ermöglichen. Damit wird eine schrittweise Transformation hin zu einer intelligenten, flexiblen und ressourceneffizienten Produktion realisierbar.

Ziel des Forschungs- und Entwicklungsschwerpunktes ist es daher, Methoden zur Integration adaptiver und KI-gestützter Regelungsverfahren in bestehende industrielle Prozesse zu entwickeln. Durch die Kombination von klassischer Regelungstheorie, datengetriebener Analyse und digitaler Simulation sollen Lösungen entstehen, die eine adaptive Prozessführung auch in KMUs wirtschaftlich und praxisnah umsetzbar machen. Langfristig trägt dies zur Erhöhung der Prozesssicherheit, Produktqualität und Energieeffizienz bei und stärkt die Wettbewerbsfähigkeit im Sinne der Industrie 4.0.

INDUSTRIELLER NUTZEN: mehrwert, Annwendungsszenarien, Einsatzgebiete

Der Mehrwert adaptiver und KI-gestützter Regelungssysteme liegt in der deutlichen Steigerung von Effizienz, Qualität und Prozesssicherheit. Durch die automatische Anpassung an veränderte Betriebsbedingungen können Anlagen stabiler, energieeffizienter und mit geringeren Ausschussraten betrieben werden. KI-gestützte Verfahren ermöglichen zusätzlich eine vorausschauende Prozessoptimierung, indem sie Muster erkennen, Störungen frühzeitig vorhersagen und Reglerstrategien selbstständig anpassen. Dadurch sinken Wartungsaufwand und Stillstandszeiten, während die Anlagenverfügbarkeit steigt. Für Unternehmen bedeutet dies eine nachhaltige Kostensenkung, höhere Flexibilität und einen wichtigen Schritt hin zu einer intelligenten, datengetriebenen Produktion.

Assistenzsystem

Digitale Assistenzsysteme für komplexe Fertigungsprozesse

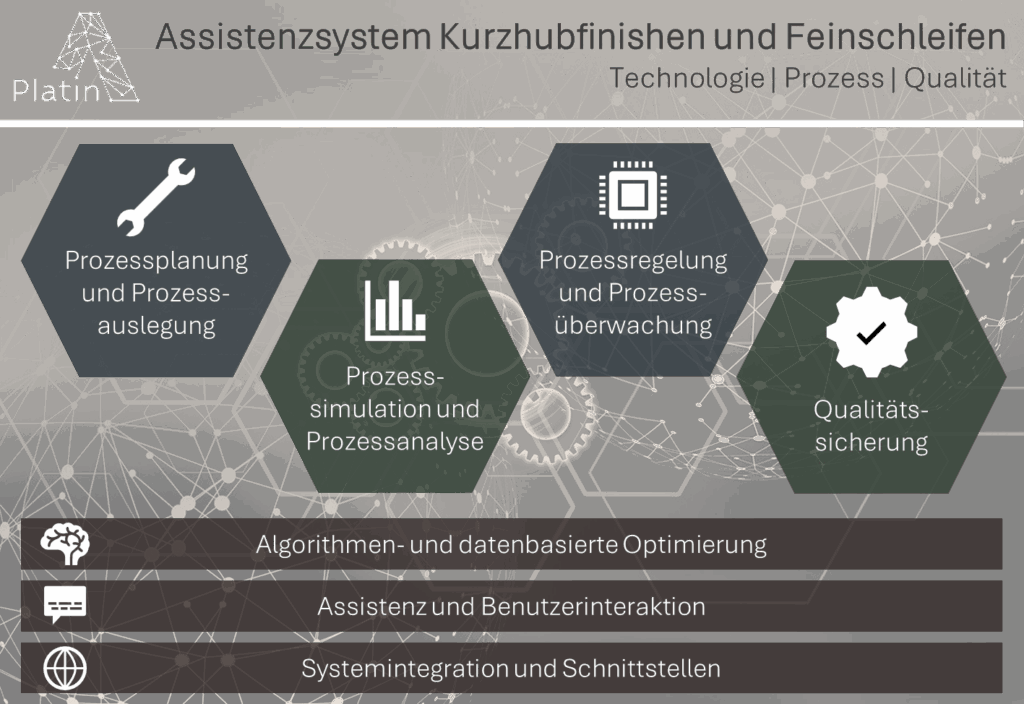

Architektur des digitalen Assistenzsystems

Die Herausforderungen einen produktiven und stabilen spanenden Fertigungsprozess auszulegen, werden stetig komplexer. Im Besonderen stellt die Fertigungstechnologie des Kurzhubfinishens und des Feinstschleifens selbst den Spezialisten immer wieder vor scheinbar unüberwindbare Probleme. Die Matrix bestehend aus „neue Werkstoffe“, „neue Schleifmittel“, „steigende Qualitäts- sowie Prozessanforderungen“ wird in immer kürzeren Abständen immer umfangreicher. Klassische Richt- und Erfahrungswerte oder auch Expertenwissen reichen bereits heute nicht mehr aus, um den Anforderungen gerecht zu werden. In solchen Fällen sollen digitale Assistenten helfen, eine komplexe und komplizierte Fertigungstechnologie sicher und effektiv zur Anwendung zu bringen. Der Ansatz besteht nicht nur darin, Parameter oder Werkzeuge mittels Assistenten aus einer Daten-bank auszuwählen, sondern ein intelligentes und kommunizierendes System vom Einrichten der Werkzeugmaschine über die Auslegung und Erprobung der Technologie, bis hin zur Prozessüberwachung sowie Qualitätskontrolle an seiner Seite zu haben.

Dr.-Ing. Ronny Stolze

Tel.: +49 391 886 4405

E-Mail: ronny.stolze@h2.de

Tobias Tute

Tel.: +49 391 886 4646

E-Mail: tobias.tute@h2.de

Die Erzeugung technischer Oberflächen, im speziellen sogenannter Funktionsflächen mit teilweise extremen Anforderungen an deren Maß-, Form- und Oberflächenqualität ist einer der letzten Fertigungsschritte innerhalb einer Wertschöpfungskette. Dieser Prozessschritt entscheidet über die Sicherstellung der Funktion des Bauteils. Damit erzeugt dieser Fertigungsschritt die größte Wertschöpfung innerhalb der Prozesskette.

Die mechanische und kraftgeregelte Präzisionsbearbeitung von technischen Funktionsflächen durch spanende Fertigungsverfahren mit geometrisch unbestimmter Schneide, im Besonderen die Verfahren Kurzhubfinishen und Feinstschleifen ist seit mehr als 20 Jahren Forschungsschwerpunkt am Industrielabor Innovative Fertigungsverfahren des Institutes für Maschinenbau der Hochschule Magdeburg-Stendal. Hierbei handelt es sich um Sonderfertigungsverfahren, welche in der Vergangenheit überwiegend in der Serienfertigung und vor allem auf Sondermaschinen zum Einsatz kamen. Ergebnis dieser intensiven Forschungsarbeit ist die vollständige technische und technologische Integration dieser Verfahren in Standard-CNC-Dreh- und Schleifmaschinen. Die Zielstellung lag darin, dass diese Fertigungsverfahren bereits ab einer Stückzahl Eins produktiv, sicher und wirtschaftlich einsetzbar sein sollen, damit abseits der Serienfertigung Anwendung finden und sich vor allem für kleine Unternehmen Potentiale ergeben. Dieses Technik-Technologie-Paket für CNC-Dreh- oder Schleifmaschinen setzt sich aus den Komponenten Fertigungstechnologie, Schleifmittel, adaptive Kraftregelung, Mikrocontrollertechnik, sensitive Werkzeugtechnik und Prozessmesstechnik zusammen.

Die Zerspanung mit geometrisch unbestimmter Schneide im Allgemeinen und die Fertigungstechnologie des Kurzhubfinishen und Feinschleifens im Speziellen sind Fertigungsverfahren deren Auslegung viel Fach- und Expertenwissen, viel Erfahrung und eine empirische Herangehensweise erfordern. Es wurden einige Methoden der Technologieauslegung entwickelt, welche durch Systematik und Standardisierung den Vorgang der Technologieauslegung effektiver und effizienter gestalten, doch am Ende bleibt, dass sich trotz stetiger Weiterentwicklung im Bereich Technik, Technologie und Schleifmittel nicht grundlegend etwas am Vorgang der Technologie- und Prozessauslegung verändert hat.

Eine bedeutende Innovation in diesem Bereich ist durch den Einsatz von digitalen Assistenzsystemen zu erwarten, welche bei der technologischen Auslegung, Bewertung und Optimierung dieser spanenden Prozesse unterstützen sollen.

INDUSTRIELLER NUTZEN

Ein digitales Assistenzsystem bietet besonders für komplexe Fertigungsprozesse einen erheblichen Mehrwert:

- Steigerung der Effizienz in der Fertigungsplanung,

- Reduzieren des Zeit- und Kostenaufwandes der technologischen Prozessauslegung durch die Kombination aus algorithmen-, daten- und versuchsbasierter Methoden

- Sicherung von Expertenwissen, Verbesserung der Prozessqualität sowie Reproduzierbarkeit

- Unterstützung bei der Prozessplanung und technologischen Prozessauslegung, beim Einfahren der Prozesse sowie bei der Prozessüberwachung, Fehleranalyse und Prozessoptimierung,

- Einsatz für alle Anwendungsszenarien von der Auslegung neuer Prozesse bis hin zur Verbesserung bestehender Prozesse,

- Unterstützung bei der Auswahl geeigneter Bearbeitungsstrategien, Werkzeuge,

- Ermöglicht eine datenbasierte Prozessoptimierung.

Damit wird das Assistenzsystem zum Schlüssel für stabile, wirtschaftliche und qualitativ hochwertige Fertigungsprozesse.

Verwaltungsschale

Digitaler Zwilling & Standards

Schematische Darstellung der Kommunikation zwischen AAS-Geräten und Anwendungsschicht in der IIoT-Plattform

In modernen Fertigungsumgebungen stehen Unternehmen zunehmend vor der Herausforderung, Maschinen und Anlagen unterschiedlicher Hersteller miteinander zu vernetzen. Was auf den ersten Blick nach technischer Routine klingt, erweist sich in der Praxis als komplexes Hindernis: Fehlende Standards führen zu Insellösungen, inkompatiblen Datenformaten und aufwendigen Integrationsprozessen. Besonders kleine und mittlere Unternehmen stoßen hier schnell an ihre Grenzen, ohne durchgängige Echtzeitdatenerfassung bleiben sowohl die tatsächliche Maschinenauslastung als auch die exakten Betriebskosten im Dunkeln. Entscheidungen basieren häufig auf Schätzungen statt auf belastbaren Daten.

An dieser Stelle setzt die Asset Administration Shell (AAS) an. Als herstellerunabhängiger Kernstandard der Industrie 4.0 schafft sie eine gemeinsame Sprache zwischen physischen Anlagen und digitalen Systemen. Sie ermöglicht, Maschinen und Sensoren strukturiert zu beschreiben, semantisch eindeutig zu verknüpfen und über standardisierte Schnittstellen zugänglich zu machen.

Im Zentrum dieses Forschungsschwerpunktes steht daher die Entwicklung praxistauglicher Implementierungsstrategien für AAS-basierte IIoT-Plattformen, die die Integration von CNC-Werkzeugmaschinen und Multi-Sensor-Systemen nicht nur technisch vereinfachen, sondern zugleich die Grundlage für eine neue Form datengetriebener und interoperabler Fertigung legen.

Mohamad Wael Kheshfeh

Tel.: (0391) 886 44 17

E-Mail: mohamad.kheshfeh@h2.de

Im Mittelpunkt der Architektur vom IIoT-Plattform steht die Asset Administration Shell (AAS), die im PlatinA-Projekt als semantisches und kommunikatives Rückgrat fungiert. Sie bildet den zentralen Knotenpunkt, über den alle physischen Anlagen, Maschinen, Sensoren und digitalen Dienste miteinander in Beziehung treten. Jede Maschine verfügt über eine eigene AAS, die ihre Identität, Struktur, Fähigkeiten und Betriebszustände in standardisierter Form beschreibt. Dadurch werden vormals isolierte Maschinen zu eindeutig adressierbaren digitalen Objekten mit eigener Identität, die sich über standardisierte Schnittstellen in übergeordnete Systeme integrieren lassen. Diese durchgängige Repräsentation schafft die Grundlage für herstellerübergreifende Interoperabilität, automatisierte Datenverarbeitung und intelligente Prozesssteuerung.

Die Architektur ist darauf ausgelegt, unterschiedliche Zeitskalen und Informationsflüsse präzise aufeinander abzustimmen. Echtzeitkritische Prozesse wie Submodell-Synchronisationen, Zustandsübertragungen oder Sicherheitsabfragen werden direkt auf der Edge-Ebene ausgeführt. Hier, in unmittelbarer Nähe zu den Maschinen, werden Rohdaten aus Steuerungen und Sensoren erfasst, vorverarbeitet, aggregiert und in strukturierter Form für nachgelagerte Verarbeitung bereitgestellt. Diese lokale Datenverarbeitung reduziert Latenzzeiten und gewährleistet deterministisches Verhalten in industriellen Prozessen. Übergeordnete Aufgaben sind in höheren Architekturschichten verortet. Dadurch entsteht eine klare funktionale Trennung, die eine präzise Lastverteilung, industrielle Echtzeitfähigkeit sowie hohe Skalierbarkeit und Erweiterbarkeit ermöglicht.

Moderne CNC-Steuerungen werden über OPC UA nach IEC 62541 angebunden und profitieren von zertifikatsbasierter Sicherheit.

Im Zentrum der Plattform befindet sich die AAS-Backend-Schicht, die als semantisches Datenregister und Metadatenmodell fungiert. Hier werden sämtliche Produktions-, Sensor- und Prozessdaten in einer konsistenten Struktur erfasst, klassifiziert und versioniert. Jedes neu verbundene Asset registriert sich automatisch, wodurch sich die Systemtopologie dynamisch erweitert, ohne dass manuelle Konfigurationen erforderlich sind. Die Datenmodellierung orientiert sich an den Spezifikationen der IDTA und IEC, insbesondere IDTA-02004 und IEC 63278-1, und klassifiziert Informationen nach Änderungsfrequenz, Datenquelle und semantischer Bedeutung. Statische Daten wie Maschinenkonfigurationen oder Achsparameter werden lokal zwischengespeichert und nur bei Änderungen aktualisiert. Dynamische Daten werden in kurzen Intervallen synchronisiert, während hochfrequente Echtzeitdaten aus Steuerungsschleifen oder Sicherheitssystemen kontinuierlich gestreamt und auf der Edge-Ebene verarbeitet werden. Dadurch entstehen Reaktionszeiten im Millisekundenbereich und ein hierarchisch organisierter Datenfluss, der Latenz, Rechenlast und Bandbreite optimal ausbalanciert.

Um komplexe, verteilte Produktionsprozesse zuverlässig abbilden zu können, implementiert die Architektur Mechanismen zur verteilten Transaktionskoordination. Diese sorgen dafür, dass Prozessabläufe über mehrere Maschinen hinweg konsistent bleiben, ohne dass eine zentrale Steuerung oder Sperrmechanismen erforderlich sind. Tritt in einem Prozessschritt ein Fehler auf, greifen kompensierende Strategien, die temporäre Daten zurücksetzen, Verbindungen schließen und Systemzustände rekonstruieren, ohne Echtzeitprozesse zu blockieren. Dieses Prinzip der compensating transactions stellt Stabilität auch in verteilten und latenzsensitiven Umgebungen sicher.

Die gesamte Plattform ist containerbasiert umgesetzt, was eine modulare, skalierbare und fehlertolerante Systemlandschaft ermöglicht. Neue Module können im laufenden Betrieb integriert oder aktualisiert werden, ohne die Gesamtarchitektur zu unterbrechen. Ein webbasiertes Frontend mit rollenbasierter Zugriffskontrolle bietet verschiedenen Nutzergruppen kontextsensitiven Zugriff auf Daten und Funktionen. Auf dieser Ebene verschmelzen technische Interoperabilität und organisatorische Struktur zu einem ganzheitlichen Bedienkonzept.

INDUSTRIELLER NUTZEN

Eine standardisierte AAS-basierte Integration bietet besonders für heterogene Fertigungsumgebungen einen erheblichen Mehrwert:

• Echtzeitdatenerfassung bildet die Grundlage für KI-gestützte Prozessoptimierung und vorausschauende Wartung.

• Prozesswissen bleibt erhalten durch standardisierte und versionierte digitale Maschinenmodelle.

• Einheitliche Datenmodelle ermöglichen Vergleichbarkeit und Transparenz über Maschinen und Standorte hinweg.

• Produktionsplanung und Qualitätssicherung profitieren von konsistenten und interoperablen Datenflüssen.

• Die Architektur ist skalierbar von der Einbindung einzelner Maschinen bis zu kompletten Fertigungsnetzwerken.

• AAS dient als Integrationsschicht für MES-, ERP- und Digital-Twin-Systeme.

• Cross-Domain-Datenintegration verbindet Produktion, Qualität, Energie und Produktlebenszyklus.